一、 案例名称

孔洞式全热滑轨技术在湖北新冶钢500机组加热炉上的成功应用

二、 案例业主

湖北新冶钢有限公司,其前身大冶钢铁厂是清末汉冶萍煤铁厂矿有限公司的重要组成部分,具有悠久的历史,素有中国“钢铁工业摇篮”之称。新冶钢位居中国企业五百强和中国制造业五百强,是国内装备最齐全、生产规模最大的特殊钢生产企业之一;是全球规格最全、生产规模最大的中厚壁无缝钢管生产基地。现年产特殊钢200万吨以上,生产品种800多个,产品规格1800多种。

三、 项目实施单位

中冶南方(武汉)威仕工业炉有限公司

四、 案例内容

项目实施背景

新冶钢二轧钢厂500机组主要生产弹簧扁钢和优质圆钢,其最具核心竞争力的产品为异型扁钢和高合金圆钢。机组现拥有一座三段推钢式蓄热加热炉,设计产量45t/h。

经过多年使用后,该加热炉炉筋管性能下降严重。出炉钢坯存在较严重的加热黑印。为了减小加热黑印的影响,生产中采用强制加热,大幅提高炉温以及放慢轧制节奏等措施,不仅对加热炉产量造成影响,也导致了吨钢煤气消耗的大幅提高。

为了消除炉筋隐患,有效降低煤气消耗,客户与中冶南方(武汉)威仕工业炉公司合作,采用新型的孔洞式全热滑轨技术,于2010年12月对加热炉炉筋管进行节能改造。

(二)技术原理及适用领域

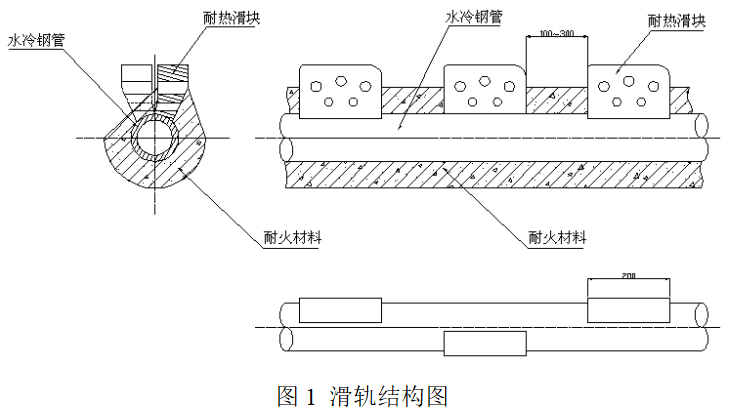

新型孔洞式全热滑轨结构如图1所示,与普通滑轨相比具有如下优点:

1)在滑块体上合理地设置隔热孔洞,提高滑块顶部温度;

2)采用双行交错排列方式,加大相邻滑块之间的排列间距,减少钢坯与滑块间的热遮蔽系数;

3)改进水管上部隔热包扎结构形式,提高滑块顶部温度,同时避免滑道顶部积渣的遮蔽传热;

4)全炉采用热滑轨并加宽滑块顶部尺寸,确保钢坯表面无划伤;

5)采用独特制作工艺,滑块抗高温性能和抗氧化性能大幅提高,使用寿命更长。

图1 滑轨结构图

(三)改造效果

2010年1月,500机组加热炉炉筋管改造工作顺利完成并投入使用。通过对投产以来加热炉生产情况的跟踪统计,证明本次炉筋管改造非常成功,取得了理想的效果。

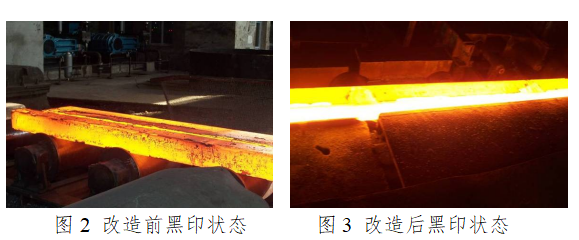

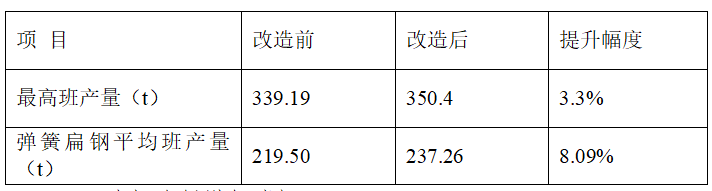

1)钢坯加热黑印明显下降,黑印温差降幅达50%以上。

使用手持式高温计,对改造前的钢坯黑印进行测量,最大黑印温差高达150℃;改造后,可以明显地观察到出炉钢坯加热黑印的改善效果,如图2和图3所示:

2)加热炉的产能提升约8%。

对炉筋管进行改造后,随着炉筋黑印的改善,加热炉的待温时间大幅缩短,班组的产量数据不断刷新历史记录,统计结果如下表:

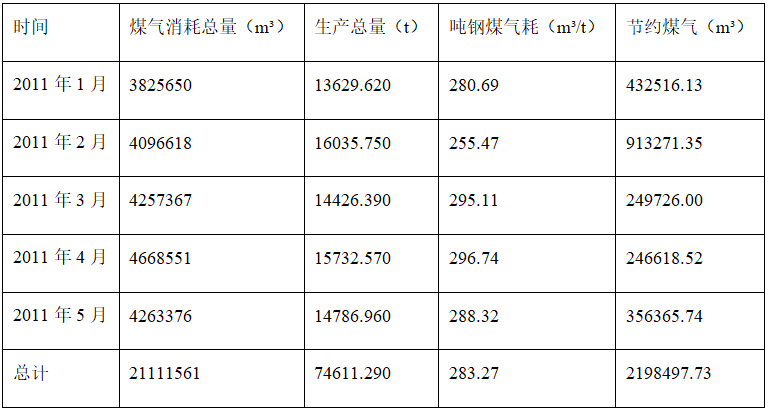

3)大幅降低煤气消耗。

采用新型孔洞式全热滑轨技术对炉筋黑印进行有效控制后,强制加热现象基本消除,煤气的利用效率不断提高;加之机组产量的提升,吨钢煤气消耗大幅下降,统计下降幅度在9%以上。

节约煤气同时,取得的其他效果有:钢坯氧化烧损情况明显改善;轧机负荷更加平稳,提高了轧辊的使用寿命;减少钢坯加热缺陷,提高产品质量;改善炉内环境,延长加热炉的使用寿命。

五、 节能量及节能效益

根据生产报表,从炉筋改造完成至2011年5月份,混合煤气消耗及吨钢单耗情况如下表:

该加热炉原混合煤气消耗指标为312.42 m³/t,由此计算出吨钢节约煤气26.24 m³/t,节能比例为9.3%。

据新冶钢提供的混合煤气成分,计算得到混合煤气低位发热量为1400大卡。2011年1至5月份,共节约煤气2198497.73 m³,折合成标准煤为439吨,减少二氧化碳排放1160吨。由此推算全年节约标准煤超过1000吨,减少二氧化碳排放近2500吨。

2011年1至5月份,节约煤气创造的经济效益超过40万元,预计全年此项节约成本100万元以上。

根据生产数据,预计炉筋改造所带来的其他方面全年收益为:增产收益300万元,减少氧化烧损收益150万元,减少轧辊损失以及节水节电收益45万元,则全年总收益近500万元。

六、 商业模式

本项目采用合同能源管理效益分享型模式运作。项目实施单位提供炉筋管设备改造的技术支持并承担设备改造费用,除此之外,还提供生产用能服务,即组织专业节能工程师常驻现场,为炉筋设备的安全运行提供技术保证,并参与日常生产操作以及检修维护,为业主提供长期有效的节能技术服务。

在炉筋管节能改造完成且设备运行正常情况下,业主签署验收证明,正式进入为期三年的合同执行期。在此期间,不改变加热炉的能源种类以及计量方式,采用节约煤气产生的效益进行分享的方式回收投入成本。合同满三年,炉筋设备归业主方所有,节能服务公司仍无偿提供技术咨询服务。

七、 融资渠道

本项目总投入为150万元,其中设备投入80万元,施工及运行维护费用25万元,后期运营成本预计投入45万元,由节能服务公司自有资金提供。

由武汉节能协会办公室整理

鄂公网安备 42010202001628号

鄂公网安备 42010202001628号