34 新型高效低能耗二氧化碳捕集技术

一、技术名称:新型高效低能耗二氧化碳捕集技术

二、技术类别:储碳技术

三、所属领域及适用范围:石油化工行业 二氧化碳捕集

四、该技术应用现状及产业化情况

电力、石油、石化等行业的 CO2 排放问题受到普遍关注,而 CO2 捕集是减少 CO2 排放和加强 CO2 资源化利用的一个重要途径。目前, 化学吸收法是最成熟、应用最广泛的 CO2 捕集技术,但一直存在化学 吸收液再生能耗高的缺点。该技术采用多种活性胺复配为吸收剂,大 幅提高了 CO2 吸收能力,降低了再生能耗,可广泛用于电力、石油、 石化等行业烟气中的 CO2 捕集。目前,该技术已在 16 个省市 100 多套 装置成功应用,所捕集的 CO2 主要用于生产尿素、甲醇、合成气、食 品级 CO2 等。

五、技术内容

1.技术原理

该技术利用化学吸收剂与CO2的可逆反应,在一定温度和压力下,实现原料气中CO2的脱除和富集。传统的化学吸收液如乙醇胺(MEA) 溶液普遍存在再生能耗较大、腐蚀性较强等问题。本技术从分子结构 设计的角度进行新型胺基溶剂的设计,开发了多种活性胺复配的方法, 形成含抗氧化剂的配方型系列新型胺基溶剂(MA-1)复合胺吸收溶剂, 使CO2吸收能力大幅提高,再生能耗下降。新型胺基溶剂(MA)在保 证CO2捕集率>90%条件下,再生能耗较MEA溶剂降低30%以上,溶剂的抗氧化降解性能显著提高。

2.关键技术

(1)定制化的专利配方溶剂技术

根据待吸收气体组分差异、物理化学性质和净化要求,采用分子结构设计的方法,进行新型胺基溶剂的设计,调整吸收剂中活性胺、抗 氧化剂、缓蚀剂等组分种类和配比,形成含抗氧化剂的配方型系列新 型胺基溶剂(MA-1)复合胺吸收溶剂,增强了CO2吸收能力,降低了 再生能耗。

(2)基于配方溶剂的配套工艺技术

基于开发的配方溶剂,根据气体净化处理指标,调整原料气的预处理工艺(深度净化工艺)、吸收工艺(分段吸收工艺、级间冷却工艺、 膜吸收工艺)、再生工艺(分级流工艺、加压再生工艺)、溶液净化工 艺(活性炭吸附工艺)、溶液回收工艺(胺回收加热工艺)等配套工艺技术。

3.工艺流程

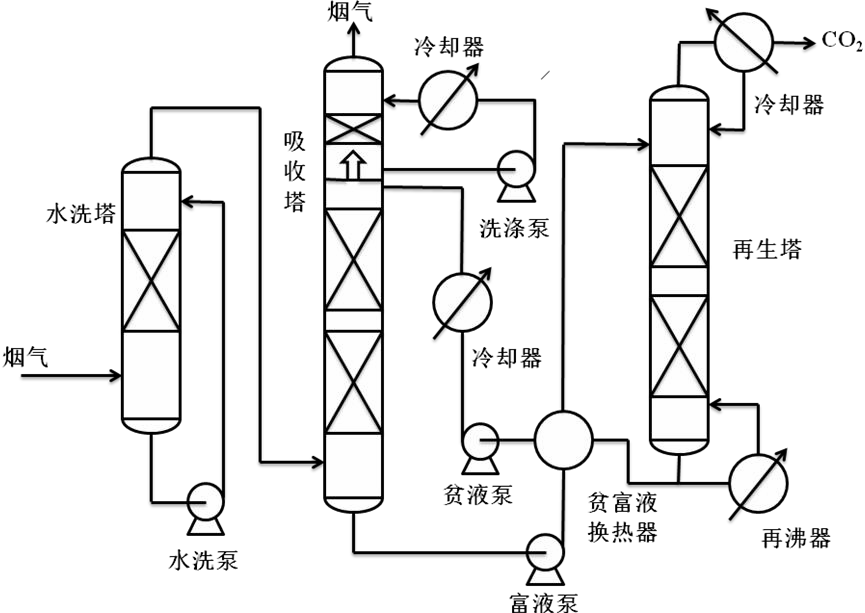

工艺流程图见图 1。二氧化碳捕集过程主要包括烟气的预处理、填 料塔吸收二氧化碳、再生塔吸收液再生活化释放二氧化碳等过程。

图 1 二氧化碳捕集工艺流程图

六、主要技术指标

tCO2 捕集主要技术指标:

1.蒸汽消耗:1.5~2t;

2.电:70kW;

3.循环水:85t;

4.溶剂消耗:1kg;

5.捕集率:80~90%。

七、技术鉴定及获奖情况

该技术已获得国家发明专利 5 项,国际 PCT 发明专利 2 项。2011 年 11 月通过了中国石化集团科技部组织的科技成果鉴定,整体技术达 到国际先进水平。

八、典型用户及投资效益

典型用户:江苏华电句容发电厂、中原油田化工总厂等。

典型案例 1

案例名称:句容发电厂二期烟道气回收 1 万 t/年 CO2 捕集与精制工程

建设规模:额定烟道气处理量 6986Nm3/h,装置连续操作时间 7200 小时/年,回收 CO2 1 万 t/年。建设条件:现场具备循环冷却水、低压 蒸汽、脱盐水、380/220V 电等公用工程。主要建设内容:塔器 3 座, 换热器 7 台,容器 6 台,机泵 17 台。主要设备:深度洗涤塔一座,直 径 2m,高度 19m;吸收塔一座,直径 2m,高度 35.5 米;再生塔一座, 直径 1.6m,高度~33m。项目总投资 2000 万元,建设期为 24 个月。年 碳减排量 10000tCO2,碳减排成本为 120~140 元/tCO2。年经济效益 300 万元,投资回收期约 6 年。

典型案例 2

案例名称:中原油田化工总厂年产 10 万吨二氧化碳项目 建 设 规模:额定烟道气处理量 60422Nm3/h,装置连续操作时间8000 小时/年,回收 CO210 万吨/年。建设条件:现场具备循环冷却水、 低压蒸汽、脱盐水、380/220V 电等公用工程。主要建设内容:塔器 6 座,换热器 11 台,容器 12 台,机泵 19 台。主要设备:深度洗涤塔一 座,直径 4.4 米,高度 13.4 米;吸收塔一座,直径 4.4 米,高度 38.3 米;再生塔一座,直径 3.6 米,高度 40.3 米。项目总投资 6300 万元, 建设期为 18 个月。年碳减排量 10 万 tCO2,碳减排成本为 30~50 元/tCO2。年经济效益 3360 万元,投资回收期约 2 年。

九、推广前景和减排潜力

Nm(3预计未来5年,该技术可推广应用10~20处,年处理烟道气量265亿以捕集率80%、烟气CO2含量12%计),预期推广比例将达到15%,项目总投资将达到12亿元,可形成的年碳减排能力约180万tCO2。

由武汉节能协会办公室整理

鄂公网安备 42010202001628号

鄂公网安备 42010202001628号