2 多孔表面高通量管高效换热技术

一、技术名称:多孔表面高通量管高效换热技术

二、技术类别:减碳技术

三、所属领域及适用范围:石油化工行业 石油、化工行业的低品位热 利用

四、该技术应用现状及产业化情况

在石油化工行业,重沸器、蒸汽发生器等沸腾工况换热器的换热 管通常为光管,普遍存在换热效率低下的问题。装置大型化是我国石 油化工行业未来的发展趋势,但因效率低造成的换热器体积大、数量 多等问题尤为突出,不利于低品位热利用。用多孔表面高通量管替代 光管,使换热器具有所需传热温差小、换热效率高等优点,能够加强对 更低品位的余热进行利用,并有效减少换热器的数量和体积,提高压 缩机的效率。目前,多孔表面高通量管换热器已在百万吨乙烯、60 万 吨/年甲醇制烯烃,以及 50 万吨/年煤制乙二醇等大型化工装置上成功 应用,并取得良好节能效果。

五、技术内容

1.技术原理

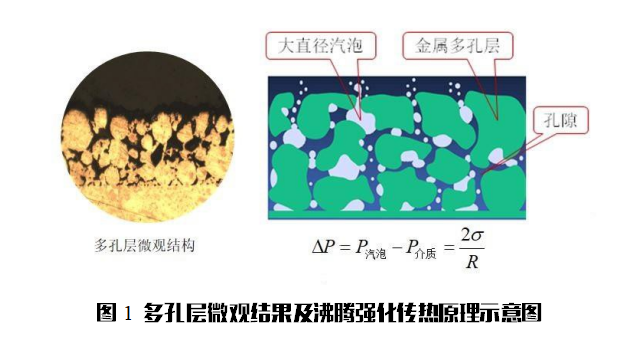

该技术是一种用于提高沸腾换热效率的强化换热技术,通过在普通换热管表面制造一层金属多孔层,达到强化沸腾传热的目的。金属 多孔层能提供大量的泡核中心,可使传热维持在高效率的泡核沸腾状 态,使沸腾换热系数达到光管的 3~8 倍,从而有效减少换热器的体积 和数量;同时,表面的多孔使介质容易形成大直径气泡,可降低达到沸腾所需的过热度,减小传热温差,从而可以利用更低品位的余热,提高压缩机效率,实现节能减碳。

2.关键技术

(1)强化传热结构设计技术

针对不同低品位热利用的差异化需求,根据介质特性和温差条件进行强化传热设计,设计适宜的多孔表面高通量管外形,并设计与之 相匹配的换热器结构。

(2)多孔层金属粉末配方技术 根据传热强化要求,筛选适宜的多孔层金属粉末配方,调节制成工艺达到合适的孔径和孔隙率范围,使多孔层的工艺参数既能满足强 化传热要求,也能满足结合强度要求。

(3)多孔层和基层的烧结工艺技术

采用优选的烧结温度及工艺,使金属颗粒间以及金属颗粒与基管之间达到微冶金结合状态,并且实现制造出的金属多孔层厚度均匀、 与基层结合牢固。

3.工艺流程

多孔层微观结果及多孔表面高通量管沸腾强化传热原理见图 1。

六、主要技术指标

1.沸腾传热系数为光管的 3~8 倍;

2.沸腾温差为光管的 1/4~1/7;

3.多孔层厚度 0.2~0.4mm;

4.多孔层孔隙率 20%~70%;

5.多孔层孔径 50~150μm。

七、技术鉴定及获奖情况

该技术已获得国家发明专利 2 项,实用新型专利 24 项。2012 年 通过了中国石油和化学工业联合会组织的科技成果鉴定;2018 年通过 了中国有色金属工业协会组织的科技成果评价;2018 年荣获中国有色 金属工业科学技术奖一等奖。

八、典型用户及投资效益

典型用户:山东华鲁恒升化工股份公司、中石化集团天津石化分公司等

典型案例 1

案例名称:山东华鲁恒升煤制乙二醇塔顶气余热产蒸汽项目

建设规模:50 万吨/年煤制乙二醇装置。建设条件:装置中有可回收的塔顶气低温余热,其他设备有低压蒸汽的用热需求。主要建设内 容:采用不锈钢多孔表面高通量管作为蒸汽发生器的换热管,回收装 置中 4 台塔的塔顶气低温余热作为热源,年产 122.56 万吨低压蒸汽, 满足该装置 T1 塔的全部用热需求。主要设备:项目共配置 13 台高通 量管蒸汽发生器。高通量管换热器总投资为 2001.7 万元,建设期为 22 个月。年碳减排量 26 万 tCO2,碳减排成本为 10~30 元/tCO2。年经济效益 12256 万元,投资回收期约 2 个月。

典型案例 2

案例名称:中石化天津乙烯装置高通量管换热器替代光管换热器项目

建设规模:100 万吨/年乙烯装置。建设条件:利用装置中自产的 急冷水作为低温余热给丙烯精馏塔提供热源。主要建设内容:采用多 孔表面高通量波纹管换热器作为丙烯精馏塔底重沸器,替代原设计所 选用的光管换热器。主要设备:项目共配置 3 台多孔表面高通量波纹 管换热器,作为 1#和 2#丙烯精馏塔的塔底重沸器。高通量波纹管换热 器总投资为 1170 万元,建设期为 26 个月。年碳减排量 6 万tCO2,碳 减排成本为 10~30 元/tCO2。年经济效益 2400 万元,投资回收期约 6 个 月。

九、推广前景和减排潜力

随着国家对石油和化工行业节能减排的要求逐步提高,石油和化 工企业将越来越多地采用节能、环保新技术和新设备。新装置应用和 老装置改造都为高效换热器提供了广阔市场,高效节能换热设备的需 求量将持续增长。预计未来 5 年,我国乙烯产能将超过 5000 万吨/年, 乙二醇装置产能将达到 2200 万吨/年,该技术可推广应用到国内 60% 的乙烯装置和 30%的乙二醇装置,项目总投资将达到 4 亿元,可形成 的年碳减排能力约为 210 万 tCO2。

由武汉节能协会办公室整理

鄂公网安备 42010202001628号

鄂公网安备 42010202001628号