12 新型干法水泥窑无害化协同处置污泥技术

一、技术名称:新型干法水泥窑无害化协同处置污泥技术

二、技术类别:减碳技术

三、所属领域及适用范围:建材行业废弃物协同处理

四、该技术应用现状及产业化情况

目前,我国城镇污水处理厂污泥产量已达 3000 万吨,但大部分污 泥都通过简单脱水后外运弃置,约 80%污泥采用简易填埋,占地及二 次污染严重。该技术采用水泥窑协同处置污泥,大规模处置市政、工 业污泥,已在北京、广州、江苏等多家水泥厂得到应用,节能减排显 著效果,具有广阔的市场空间。

五、技术内容

1. 技术原理

水泥窑协同焚烧城镇污水处理厂污泥,主要利用水泥高温煅烧窑炉焚烧处理污泥。在焚烧过程中,有机物彻底分解,灰渣作为水泥组分 直接进入水泥熟料产品中,实现彻底减量化。污泥具有一定的热值, 干化后可作为替代燃料,节约部分燃煤,实现二氧化碳减排。为提高 水泥窑协同处置污泥的热回收利用效率,有废热回收利用条件的企业 可利用水泥生产过程余热干化湿污泥,干污泥中有机组分焚烧产生热 量被水泥生产回收,实现整个工艺过程能量利用最优化。

2. 关键技术

(1)污泥干化预处理技术

利用水泥窑协同处置污泥,不同的污泥水分含量对水泥窑协同处置污泥的处置方式及处置能力形成直接的影响。污泥处置的难点在污泥 的高水分,来自污水处理厂的污泥其水分含量通常在78~83%之间波 动,而通过工业试验的研究,只有水分控制在40%以下的污泥,进行 水泥窑系统焚烧处置才具有明显的节能效应。

(2)污泥入窑工艺控制技术

水泥窑系统是一个敏感的热工系统,不论是热流、气流还是物料流的变化都会对系统的平衡产生影响。采用入窑工艺控制技术,实现窑 系统的稳定运行,产品质量得到保证。

(3)污泥干化焚烧过程中的恶臭气体防治技术

市政污泥本身具有较强烈的恶臭、异味,在工业污泥运输、储存、输送、干化、成品中转、成品储存、入窑焚烧等一系列工艺过程中采 用恶臭气体处理预防,使得无臭气外泄。

3. 工艺流程

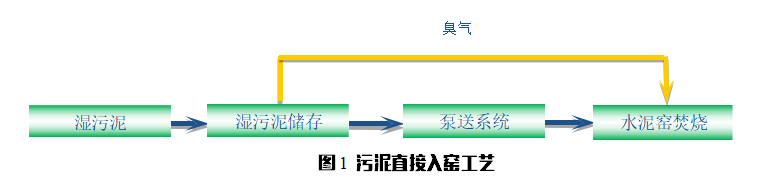

(1)污泥直接入窑工艺 湿污泥通过接收储存,再经过专业的输送装置直接送入水泥窑系统,彻底焚烧处置。污泥输送储存过程中的臭气直接入窑焚烧,无臭 气外泄。适合于少量污泥的处理处置技术。以 5000t/d 水泥熟料生产线为例,污泥处置能力为 100~150t/d(以含水率 80%计)。

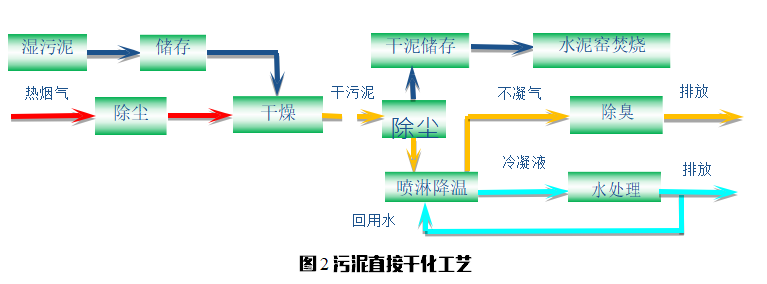

(2)污泥直接干化工艺

利用水泥生产过程中的废热烟气作为热源,直接与湿污泥接触换 热,降低污泥的含水率。干化后的污泥作为替代燃料送入分解炉焚烧 处置。污泥输送储存中的臭气直接入窑焚烧;干化尾气经喷淋降温, 生物滤塔除臭后达标排放,无臭气外泄。冷凝液经废水处理系统处理 后,循环使用或排放。

(3)烟气间接干化污泥工艺 利用水泥生产过程中的废热烟气作为热源,通过换热装置将热量转换给载热媒质。在干化机内被载热媒质加热脱水后,干污泥送入水 泥窑焚烧处置。经喷淋降温后的尾气与输送储存过程中的臭气一起直 接入窑焚烧,无臭气外泄。冷凝液经处理后,循环使用或排放。

六、主要技术指标

1. 干化后污泥含水率<30%;

2. 湿污泥直接入窑处置量:约100t/d(2500t/d熟料生产线),约120t/d(5000t/d熟料生产线);

3. 干化后污泥入窑处置量:约700t/d(6000t/d熟料生产线,污泥 含水率80%计)。

七、技术鉴定情况

该技术于 2011 年通过中国建材联合会组织的技术成果鉴定,并已 获得 2 项国家实用新型专利。

八、典型用户及投资效益

典型用户:广州越堡水泥有限公司、西安尧柏环保科技工程有限 公司、遵义三岔拉法基瑞安水泥有限公司、北京水泥有限公司。

典型案例 1

案例名称:广州越堡水泥公司处理 600t/d 污泥项目

建设规模:日处理 600 吨污泥。建设条件:2000 吨/天以上新型干法水泥熟料生产线改造。主要建设内容:熟料生产线改造,包括干化 机车间以及相关电气控制系统、电力室、中控室等。主要设备:水泥 窑余热利用的取热系统、废气处理、生物除臭系统、干泥储运输送系 统等。项目总投资 9000 万元,建设期 12 个月。年减排量 3.25 万吨 CO2,年经济效益 1300 万元,投资回收期约 5.6 年。碳减排成本约 200~500 元/tCO2。 典型案例 2 案例名称:北京水泥厂有限责任公司处置污水厂污泥工程项目 建设规模:日处理污水厂污泥 500 吨。建设条件:2000 吨/天以上新型干法水泥熟料生产线改造。主要建设内容:包括取热、干化、水 处理三部分。主要设备:水泥窑余热利用的取热系统、废气处理、生物除臭系统、干泥储运输送系统等。项目总投资 1.7 亿元,建设期 7 个月。年减排量 2.5 万吨 CO2,年经济效益为 1090 万元,投资回收期 约 15 年,减排成本约 200~500 元/tCO2。

九、推广前景和减排潜力

随着我国污泥处置力度的加强,水泥窑协同处置污泥技术将得到 进一步应用推广。预计未来 5 年,该技术推广比例可达 10%,项目总投资为 15 亿元,可形成的年碳减排能力达 48 万吨 CO2。

由武汉节能协会办公室整理

鄂公网安备 42010202001628号

鄂公网安备 42010202001628号